Online consulting

Contact Us

智胜现场

电话:4000-500-260

手机:13368298070

邮箱: zsxc@zsxc100.com

地址:重庆市两江新区杨柳路2号重庆市科学技术研究院内

改善Kaizen,更指持续改善,主要是指通过持续不断的全员参与的改善活动来不断提高生产效率、质量、生产周期和安全等。

改善(Kaizen)活动随着许多全球企业学习和实施精益正开展得如火如茶。具体展开的形式更是五花八门,例如很常见的有为期一周的改善活动,也有半天或一天甚至时间不定的改善活动。遵循的思路大多是采用TPS中的典型模式,PDCA的戴明模式或者其修改模式。

就效果而言,各类改善活动是千差万别。失败的改善原因各不相同,但成功的模式却有律可循。我认为,有三个“必须”是一定要做到的。没有达到这三个“必须”,那么这个改善就不能算是成功的。

第一, 改善活动必须要有很明确的目的

改善的主题和目的必须很明确,或者为了质量,或老为了时间,或者是安全问题,又或者是以上几个问题的集合。而且要很明确现在的状态是怎样?这次改善的目标要达到多少?

如果连目的都不清楚,改善的效果肯定是不会好的了。

第二, 必须要触及根本原因

比如:一家公司时常因为设备老化,出现生产线故障导致生产延迟的问题,如果仅仅是每次对老化设备进行维修处理,那生产线故障导致生产延迟的问题还是会时常发生。

但如果你能发现是因为长时间未进行维护和保养,导致设备老化并发生故障,说明你的观察更深了一层次。

如果你还发现是公司没有建立完善的设备维护计划和实施流程,导致设备维护工作被忽视,说明你已经触及到了深处。

最终你可能发现原来是公司内部管理层对设备维护的重要性认识不足,导致相关工作被忽视,所以为了解决这个问题,你帮助公司建立健全的内部沟通和培训机制,加强对管理层的培训和监督,确保各级员工对设备维护工作的重要性有清晰的认识和重视,则说明你触及到了根本。

人们经常提到的著名的5 why分析法就是很好的触及根本原因的工具。

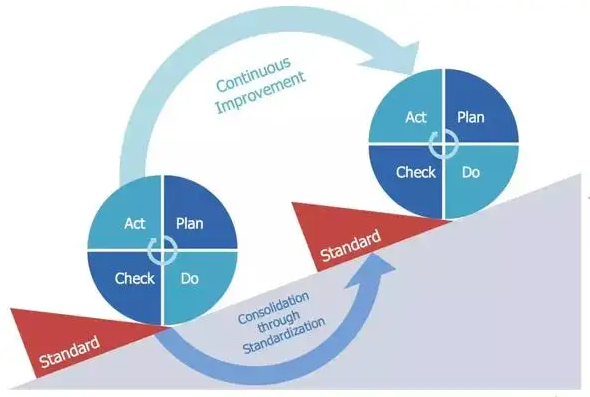

第三, 必须要标准化

这个指在改善活动以后,要把这个改善成果固定下来把标准化的工作做好。

我们经常看到某些改善的解决方案很好,大家也很认可但过了一段时间再看,却发现效果没有达到预定目标,甚至很差。解决方案本身没有问题,问题在于执行得很差。这主要是由于没有把标准化工作做好,包括没有指定新的标准操作程序,没有给一线工人很好的新的培训,没有进行定期的审计和纠正,没有可视化的管理等等。

改善不是活动完了就结束了,还有许多后续的成果需要固定。只有把成果标准化了固定了,才能成为下一次持续提高的坚实基础。没有把改善的成果标准化,就如一个人在雪地里走路,往前走三步,却往往后退了两步。

影响改善的因素还有很多,但我们认为以上三个条件分别发生在改善的前、中、后三个过程中,是一个成功有效的改善活动所必须达到的。

在线客服

在线客服