Online consulting

Contact Us

智胜现场

电话:4000-500-260

手机:13368298070

邮箱: zsxc@zsxc100.com

地址:重庆市两江新区杨柳路2号重庆市科学技术研究院内

有人说,减少一成的浪费等于增加一倍的销售额,丰田公司把“消除浪费、降低成本”的观念、行动贯穿于生产经营过程的始终。

那么如何在企业进行改革呢!我想“五小”活动是一种很好的生产竞赛方式。

很多企业连续多年参与“五小”活动开展,收益颇多。显然它已经是引导企业青年员工成长成才的方法和途径。

气压公司夏松就是其中的典型代表,夏松说,他已经连续4年参与“五小”竞赛,并将持续进行。“能够结交各行各业的优秀同事,一起学习,一起探讨,一起进步,从中获得了不少启发和收获,让我受益匪浅。”夏松如是说。

我想正是在“五小”中有了个人价值和收益,才能勉励他在繁重的作业之外,持续保持学习的动力。

从一个普普通通的职工,成长为技术骨干,一名车间管理者,实现了自我价值和职业成长,这是他努力的回报。

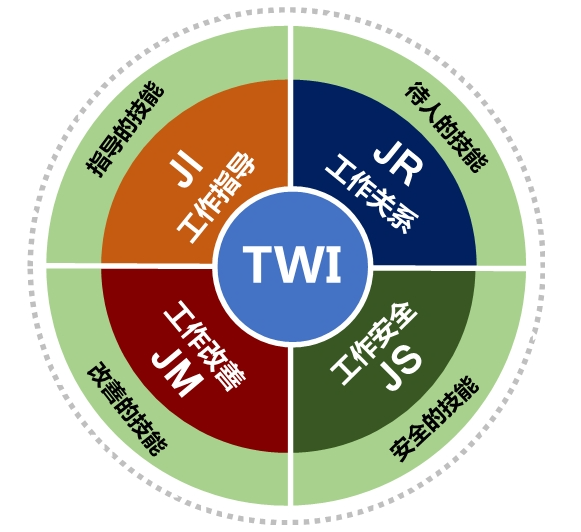

2020年,第一次参加“五小”竞赛,成为第一批获得专家面授资格的职工,第一次接触到“五小”工具应用-TWI-JM,对搬运流程优化,工艺流程优化,从一手变两个手同时操作动作的优化,说得很细很细,这些深深地触动了我,它激起了我新的认知。

下课回家后,辗转反侧夜不能寐,我一定要做一个成果出来。第二天我在现场巡查,发现合金钢缸套材质为38CrMoAl适用于高疲劳强度、高耐磨性工作环境,由于材质的特殊性,因此生产加工困难,且加工过程中质量异常频发,影响生产效率和交付期。因此我制定了缸套改善计划,提高缸套加个效率。

于是我通过加工工艺流程进行优化,提高缸套加工效率,我展开现状调查,对缸套的加工数据、加工过程中使用的刀具、磨具,加工方法等进行测试、测量、统计、分析,得出以下现状:

1.通过对加工流程统计,一件缸套加工完成有11道工序。2.对五种不同内径缸套的加工时间进行统计,其中缸套直径φ20-36加工时间相对较长,加工时间为18.8小时,其中精车工序加工时间为14.3h,占缸套总共加工时间的76.6%。加工方法使用普通6130车床进行加工,加工过程中主要使用自制刀杆和YG6型焊接手磨刀具,加工过程中无切削液冷却润滑。数据收集目标确定展开自问,对现有加工提出质疑,有没有更好的方法,对刀片选用、未冷却润滑、切削参数优化改善。

经过“五小”思路展开,构思并实施新方法。刀片选用硬质合金涂层刀片进行加工;实施后有效降低刀片更换频率、刀片消耗,同时加工效率提高,作业人员劳动强度降低。冷却润滑,选用AD35数控车床加工;实施后有效降低缸套孔径内切屑积压,降低刀片损耗,加工表面粗糙度由19.8微米提高至2.2微米。切削参数,在改善刀具和冷却润滑后,经反复测试在保证质量前提下,切削参数调整为车床转速每分钟100转,进给速度为每转0.1毫米,每次进给加工时间15分钟,每次进给加工效率提高82%。经过对7件C0101-01-13-05A产品进行加工时间统计,平均加工时间为11.6小时。由原来加工时间18.8小时缩短至11.6小时。在本次“五小”活动中达到了“提高合金钢缸套加工效率,有效提高了生产效率、降低刀片损耗和劳动强度,年经济效益一万余元,得到了领导表扬和高度认可成为车间技术骨干。

通过这次的改善,我认为“五小”不是从为了改善而改善,而是深深的热爱喜欢改善而改善,并长期坚持。

通过对《七大浪费的识别》、《5S现场改善》学习,现场实践改善作业大大提高工作效率,从中得到了启示,对现有物料箱子整顿,由于我们一个物料箱子有几十个产品,做完一种产品到物料箱子拿,物料箱远,需要来回10米,搬运产品特备耗时。因此为了减少搬运浪费,现在直接把物料箱子直接放在设备旁边,从原来的物料箱子10米缩短2米。对辅助工具整顿,我对设备物料架子的刀具、量具、扳手、钻头等,用盒子从小到大依次整顿,对物料摆放也做了优化,种类大小依次分类并标识,类似的改善很对,看起不起眼的地方,恰恰是我们施展才华消除浪费的目标。

从车间普通员工,年收入中等偏下,达到了车间员工年收入第一名,由于在工作中表现突出得到了广大党员、职工、群众认可,成为一名正式党员,并提升为车间一线管理者。

“五小”不只是在工作中能给我带来帮助,同时也赋能我在2022年重庆市职工技能大赛中的表现,通过比赛工作改善,分解作业,自问细节,构思想方法,实施新方法。为本次大赛获奖打下夯实基础,在比赛中节约时间,争分夺秒,赛出水平,赛出风格,获得三等奖优异的成绩。

“五小”为传统观念提出质疑,为企业发明创造打开思路,为推动企业进步做出贡献,为推动企业高质量发展,打造高精尖优秀企业提供夯实基础。

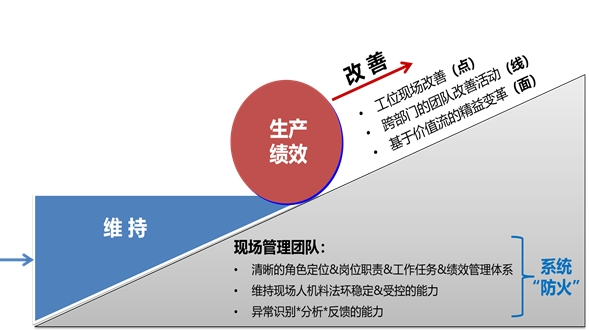

通过夏松的讲述,我们可以看到改善工作必须常态化运行,让职工创新更具活力,让职工智慧得到充分涌现。

JM是一线主管必备的技能之一。它可以让员工能更轻松、更安全、更有效地工作。更是为了更有效地利用现有的人、机、料,在交货期内生产出客户所需要的优质产品。

唯有坚持使用有效的工具,在实践中不断地进行训练。方能得到员工素质提升与企业持续发展。

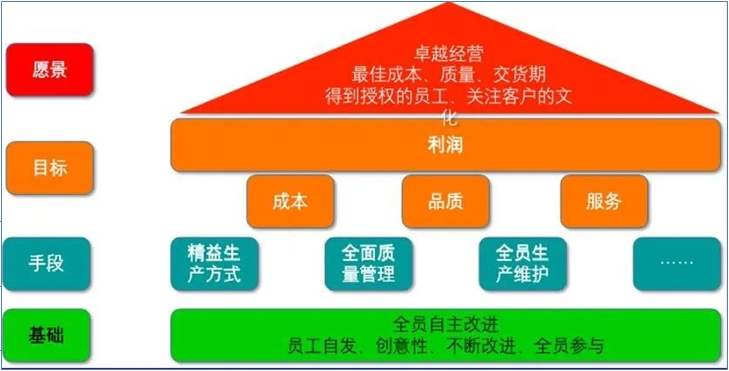

培养基层管理者的改善意识与技能,以人为本不断改善实现自主化。

又有人说,管理任务紧,没有时间去做改善。这种说法本身就是错误的。为什么呢?因为改善就是管理,而且是十分好的一种管理方式和方法,怎么能说管理任务重而没有时间去做改善呢?假若你把改善做好了,我们的管理工作能会做不好?你怎么能因你自己的所谓“管理”而忽略了改善工作,让我看这就是本末倒置。也有人说,改善需要人力、物力的大投入,不好做,不好办,那么我问你,做什么管理不去投入?什么样的管理会让你投入少或不投入而有大成效呢?恐怕天底下没有这种好事。

改善技能的训练和改善文化的培育,绝不是“一蹴而就”的“短频快”运动。从“改什么”“如何改”“如何常态化运行”三个维度进行设计;不仅为学员导入“现场改善”系统方法论的理论知识学习,更注重并帮助其完成如何“学以致用”的训练和如何持续化运行的“机制建构”。

人人可改善,人人能改善,这是企业乐见,职工期盼的。

在线客服

在线客服